اسلت کانوایر چیست؟ مونتاژ و حمل بارهای سنگین

امروزه، در بین صنعتگران رقابت بر سر کیفیت تولید و سرعت آن رواج دارد، و هر کدام از آنها به دنبال افزایش بهرهوری و بهبود کارایی تولید و فرآیندهای خود هستند. در همین راستا، از ابزارهای صنعتی پیشرفته بهره میگیرند.

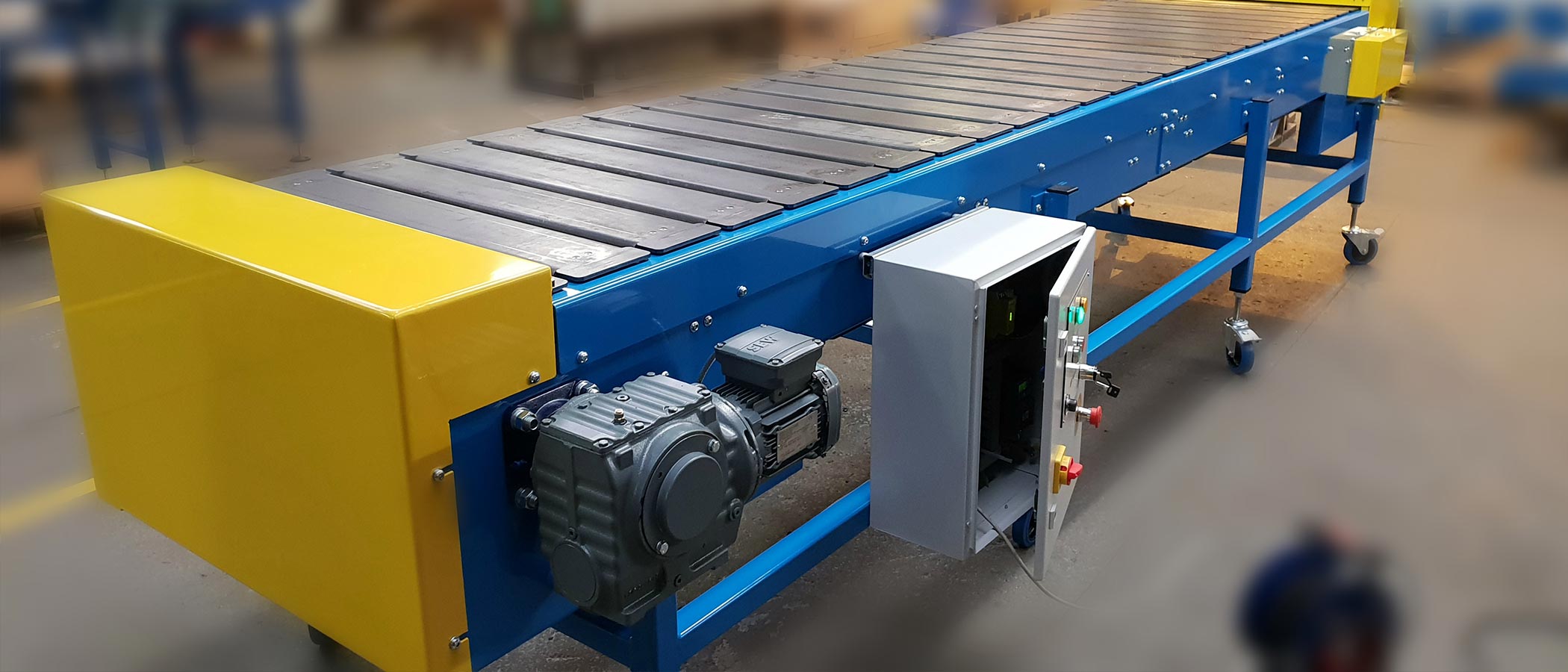

با رشد روزافزون نیاز به حمل ونقل آسان و سریع، ابزارهای بسیاری جهت انجام اینکار تولید میشوند. دستگاه نوار نقاله مونتاژ اسلت، که به آن اسلت کانوایر نیز گفته میشود، از ابزارهای تاثیرگذار در صنعتهای مختلف، جهت انتقال و خطوط مونتاژ مواد سنگین وزن است. باتوجه به ویژگیهای این ماشین، ایمنی، سرعت، کیفیت و انعطافپذیری تولید و یا جابهجایی، به طرز قابل توجهی افزایش مییابد.

بررسی و پردازش به جزئیات فنی، اقتصادی و کاربردی این دستگاه، میتواند به تطبیق آن با نیازهای استفادهکنندگان، کمک شایانی کند.

اسلت کانوایر یا نوار نقاله مونتاژ اسلت چیست؟

اسلت کانوایر یا نوار نقاله مونتاژ اسلت، سیستمی پرقدرت برای انتقال و جابهجایی در صنایع مختلف، به ویژه در خطوط تولید و مونتاژ لوازم خانگی است.

اسلت کانوایر، متشکل از چندین پلیت مقاوم اسلت (تخت) است؛ که پشت سر هم بهطور مکرر، به یک زنجیر که یکسر آن شاخدار است، متصل میشوند.

نوارهای اسلت، از جنس فولاد یا استیلهای ضدزنگ ساخته میشوند؛ و از مقاومت بالایی برخوردارند. این نوارها با حرکت خود، سبب انتقال و جابهجایی مواد منتقله میشوند.

اسلت کانوایر از چه قطعاتی تشکیل میشود؟

اسلت کانوایر یا نوار نقاله مونتاژ اسلت، از قطعات مختلفی تشکیل شدهاست؛ که هریک برای کاربردی درون آن تعبیه شده است. بررسی و شناخت این قطعات، میتواند برای انتخاب دستگاه مناسب با نیاز و کاربرد مصرفکنندگان، تاثیرگذار باشد.

پلیتها (slats )

مهمترین قسمت اسلت کانوایر است، که آن را از دیگر نوارنقالهها متمایز میسازد.

جنس آن معمولا از استیل ضدزنگ است؛ و وظیفه آن حمل و انتقال مواد است.

ابعاد و تراکم پلیتها باتوجه به طول اسلت کانوایر محاسبه میشود.

زنجیرها

قسمتی است که، پلیتها Slats)) را بهم متصل میسازد.

جنس آن معمولا از فولاد مقاوم است.

چرخدندهها، نیروی لازم برای چرخش زنجیر را فراهم میکنند. و زنجیرها با حرکت خود سبب حرکت پلیتها و مواد روی آنها میشوند.

چرخدندهها

محل قرارگیری آن، معمولا در قسمت انتها یا میانه نوار نقاله است، تا به توزیع نیرو کمک کند.

وظیفه آن، انتقال نیرو از موتورها به زنجیرها است.

موتور

نیروی محرکه لازم برای حرکت دستگاه را فراهم میآورد.

از 3.4 تا 5 اسب بخار و با ولتاژ DC تعبیه میشوند.

گیربکس

نیروی محرکه لازم برای حرکت دستگاه را از موتور گرفته و به واسطه چرخدندهها، به دستگاه منتقل میکند. گیربکسها، متناسب با الکتروموتورها تعبیه میشوند.

یاتاقانها

کاهنده اصطکاک، حین چرخش و حرکت چرخدندهها هستند که سبب انتقالی آرام و بیصدا میشوند.

پایههای نگهدارنده

بخش بیرونی و سازه دستگاه است؛ که براساس استانداردها ساختهمیشود.

مزیت استفاده از اسلت کانوایر

دستگاه نوار نقاله مونتاژ اسلت یا اسلت کانوایر، بهعنوان دستگاهی کاربردی، در صنعتهای مختلف، به دلیل داشتن ویژگیها و مزیتهایی، مورد توجه و محبوبیت استفادهکنندگان قرار گرفتهاست. برخی مزیتهای استفاده از آن عبارت اند از :

افزایش کارایی و سرعت در فرآیندهای انتقال مواد

باتوجه به قابل تنظیم بودن سرعت انتقال در این دستگاه، بنابر نیاز خود میتوانید سرعت آن را بیشتر کرده و سبب بهبود سرعت تولید خود شوید. و همچنین، درمدت زمان کم مواد زیادی را جابهجا و منتقل کنید.

کاهش زمان توقف و افزایش بهرهوری

فرآیند انتقال و جابهجایی، بدون دخالت دست و توسط دستگاه انجام میگیرد و از توقفهای احتمالی حین بارگیری، جلوگیری میشود.

افزایش دقت و کنترل بر جابهجایی

نوار نقاله اسلت، مواد را با دقت بالا انتقال داده و استفادهکنندگان میتوانند ازقسمت کنترل، به نحوه کارکرد دستگاه کنترل داشته باشند.

کاهش هزینههای عملیاتی

نیاز به نیروی انسانی کاهش یافته، در نتیجه هزینههای تولید نیز کاهش مییابد.

نگهداری و تعمیر آسان

ساختار نوار نقاله مونتاژ اسلت، ساده بوده و در صورت بروز خرابی یا نیاز به تعمیرات، به آسانی انجام میپذیرد.

کاربردهای نوار نقاله اسلت

اسلت کانوایر با توجه به قدرت و استحکامی که دارد، درصنایع بسیاری مورد استفاده قرار میگیرد.

خطوط مونتاژ

در صنایع خودروسازی و موتورسیکلت سازی برای انتقال و جابهجایی مواد سنگین مونتاژ، مورد استفاده است.

همچنین برای انتقال و جابهجایی در صنایع :

مونتاژ کولرگازی

خط تولید بخاری

مونتاژ یخچال

خط تولید اجاق گاز

تاسیسات انرژی

و..

کاربرد دارد.

تفاوتهای نوار نقاله مونتاژ تسمهای با مونتاژ اسلت

نوار نقالههای مونتاژ نوع تسمهای و نوع اسلت، هردو ابزاری برای تسهیل انتقال و جابهجایی هستند، اما هریک دارای ویژگیها و مزایایی هستند که به وسیله آنها از یکدیگر متمایز میشوند.

برای انتخاب نوار نقاله مناسب کسب و کار شما، مقایسه ای از هر دو نوار نقاله برایتان شرح داده شد:

تفاوت اسلت کانوایر و کانوایر تسمهای بر اساس طراحی و ساختار نوار

نوار نقاله تسمهای

همانطور که از نامش پیدا است، از تسمههایی همچون تسمه نقاله لاستیکی، PVC و.... ساخته شده است و سطح آن بیشتر صاف و یکنواخت است.

اسلت کانوایر

همانطور که در بخشهای قبل به توضیح آن پرداختیم، این کانوایر از صفحات فلزی تخت ( پلیت/های) بهم چسبیدهاست، که بیشتر برای جابهجایی مواد سنگین کاربرد دارد.

تفاوت اسلت کانوایر و کانوایر تسمهای بر اساس نوع کاربرد

نوار نقاله تسمهای

بیشتردرخطوط مونتاژ و تولید محصولات سبک مانند لوازم الکترونیکی، صنایع دارویی و بستهبندی کاربرد دارد.

اسلت کانوایر

برای خطوط مونتاژ یا تولید محصولات سنگین و حجیم مانند: قطعات خودرو و لوازم خانگی کاربرد دارد.

تفاوت اسلت کانوایر و کانوایر تسمهای بر اساس مقاومت و دوام

نوار نقاله تسمهای

نوار این تسمه در برابر اجسام با وزن بالا مقاوم نیست و ممکن است دچار خوردگی یا سایش شود.

اسلت کانوایر

به دلیل مقاومت بالای پلیتها، ضد ضربه و ضدخش هستند.

تفاوت اسلت کانوایر و کانوایر تسمهای بر اساس هزینهها

نوار نقاله تسمهای

بهدلیل ساختار ساده، هزینه کمتری برای تعمیر آن دربر دارد.

اسلت کانوایر

باتوجه به مقاومت بالا و ساختار قوی، هزینه اولیه بالایی برای تهیه دارد.

نوار نقاله تسمهای بیشتر در خطوط مونتاژ و تولید لوازم الکترونیکی یا ابزارآلات جزئی کاربرد دارد.

اسلت کانوایر، درخطوط مونتاژ یا تولید صنایع خودروسازی و لوازم خانگی کاربرد دارد.

نصب و راهاندازی نوار نقاله اسلت

برای نصب و راهاندازی دستگاه اسلت کانوایر، مستلزم رعایت مراحل مشخصی هستید، تا کارایی آن به نحو احسنت باشد.

+ ابتدا محل نصب را آمادهسازی کنید و مطمئن باشید که هیچ مانعی در حرکت نوار نقاله وجود نداشته باشد.

+ نیروی برق موتور را تامین کنید.

+ اجزا و قطعات را بررسی کنید تا موردی وجود نداشته باشد.

+ پایه و سازه نوار نقاله را در محل تعیینشده، نصب کنید.

+ تیغهها و زنجیرهارا نصب کنید.

+ پس از نصب همه قطعات نوار نقاله، نوبت به بررسی و آزمایش اولیه دستگاه میرسد.

+ سرعت دستگاه را تنظیم کنید.

+ راهنماییهای ایمنی و آموزشهای لازم را به پرسنل گوشزد کنید.

+ جهت طول عمر بیشتر دستگاه و بهبود کارایی آن، بهطور دورهای و مرتب آن را روغنکاری و تمیزکاری کنید.

+ از دفترچه راهنمای سازندگان و توصیههای آنان بهره بگیرید.

+ در صورت بروز هرگونه مشکل سریعا آن را رفع و حل کنید.